A continuación se muestra un esquema donde se representan las variables de un proceso de polimerización.

El ingeniero de reacciones de polimerización no solo ha de reunir proporciones específicas, producciones y purezas, sino también obtener un producto con ciertas características de procesado y propiedades finales que son, en la práctica, las verdaderas medidas del funcionamiento de los reactores de polimerización

El ingeniero de reacciones de polimerización no solo ha de reunir proporciones específicas, producciones y purezas, sino también obtener un producto con ciertas características de procesado y propiedades finales que son, en la práctica, las verdaderas medidas del funcionamiento de los reactores de polimerizaciónLa disponibilidad de un modelo matemático que prediga con precisión las propiedades moleculares del polímero producido en un reactor tiene una gran importancia económica. La llave para realizar un buen modelo es describir matemáticamente los fenómenos químicos y físicos del proceso, obteniendo los balances necesarios de materia, energía y momento. Esta descripción implica ecuaciones no lineales (algebraicas, diferenciales,..).

Los principales problemas que se plantean a la hora de realizar una modelización para la producción de polímeros son:

La comprensión de las reacciones de polimerización. Las cinéticas de polimerización son complejas debido al número de reacciones diferentes que ocurren y a que éstas, son fuertemente influenciadas por cambios físicos en el sistema, tales como el incremento de la viscosidad. La combinación de grandes incrementos en la viscosidad y la implicación de moléculas de cadena larga en las reacciones, conduce al control difusional de algunas reacciones. La difusión puede entonces determinar la velocidad de la reacción y se establece una relación directa entre la física de polímeros y las cinéticas de polimerización.

La habilidad para medir y caracterizar todas las variables que influyen en la calidad del polímero.

El desarrollo de modelos no lineales basados en controladores predictivos.

Los diferentes fenómenos físicos y químicos que se producen en un reactor de polimerización pueden ser clasificados en los siguientes niveles de modelización:

Modelización "cinética-química" ** MICROESCALA

Modelización "física-transporte" ** MESOESCALA

Modelización "dinámica-reactor" ** MACROESCALA

MICROESCALA

Basada en la modelización de los mecanismos cinéticos en reacciones en cadena (crecimiento, ramificación, terminación de la cadena,...)

La modelización matemática de cinéticas de polimerización a nivel micro escala ha estado sujeta numerosas publicaciones.

MESOESCALA

Los fenómenos de la interfase (equilibrios termodinámicos, cinéticas,...), intrafase (transferencia de masa y calor entre diferentes fases), así como el "micromezclado", juegan un importante papel y pueden influir sobre propiedades moleculares y morfológicas. La modelización de este tipo depende del diseño específico de la operación del proceso.

MACROESCALA

Tiene que ver con el desarrollo de modelos que describan: fenómenos de "macromezcla" en el reactor, balances globales de masa y energía, transferencia de masa y calor, dinámica y control del reactor.

En definitiva, para la óptima modelización de un reactor de polimerización deben incluirse modelos apropiados que representen todos los fenómenos físicos y químicos que ocurren a las tres escalas anteriormente expuestas.

En procesos químicos industriales tipo batch o continuo, la utilización de computadoras se está implementando desde hace ya algún tiempo, debido a que ayudan a operar con más estabilidad, seguridad, mejoran la productividad, calidad, reducen el impacto ambiental y mejoran la conservación de la energía.

Aunque el control por ordenador se ha estado aplicando a la industria de polímeros desde hace 25 años, la aplicación de extrategias avanzadas de control en reactores de polimerización se ha limitado al control de la temperatura y presión.

Como causas más importantes de la falta de progreso en el control de calidad de polímeros se pueden enumerar las siguientes:

1.- Las reacciones de polimerización son procesos altamente no lineales (variación de parámetros con el tiempo).

2.- Las propiedades moleculares (nº medio, peso molecular y composición del copolímero,...) a menudo evolucionan en direcciones opuestas a las variables de control manipuladas (temperatura, concentración adimensional de iniciador,...).

3.- La falta de medidas "on-line" de propiedades moleculares retrasan la caracterización de la calidad del polímero.

Entonces, una producción inteligente de polímeros engloba: modelos matemáticos del proceso, sensores avanzados, aproximaciones estadísticas y control avanzado de procesos.

Como se ha comentado con anterioridad, la elección de un tipo de reactor u otro, además del tipo de agitación, influirá sobre la estructura del polímero y como consecuencia de esto, sobre sus propiedades finales. El dimensionamiento del reactor se basa en la velocidad de polimerización de la planta piloto. La elección del tipo de reactor depende de la cinética y de consideraciones económicas.

Las configuraciones de reactor tipo Batch son comúnmente usadas. Sin embargo, los procesos continuos son más económicos que los anteriores sin restar importancia a los procesos semibatch.

Se consideran cuatro tipos de reactores de polimerización:

Batch

Semibatch

Flujo pistón (tubular)

Tanque agitado (continuo)

Batch

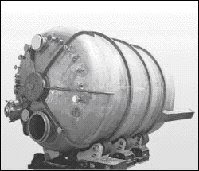

Este tipo de reactor es el más versatil y ha sido ampliamente usado, especialmente para polímeros de baja producción. Posee agitador, camisa de refrigeración y condensador a reflujo (para el caso de las polimerizaciones "step growth")

Su tamaño va desde los 5 galones (plantas piloto) hasta los 30000 galones. Se construyen en acero al carbono, vidrio y pueden estar recubiertos de polímero. El intercambio de calor de polimerización se realiza mediante una camisa de refrigeración.

Tiene la ventaja de acomodar varios productos. Los reactivos se añaden al comienzo de la polimerización. Así, la velocidad de polimerización cambia con el tiempo mientras la concentración adimensional de los reactivos decrece. Se obtienen elevadas conversiones

El diseño de reactores Batch se basará en estimaciones de tiempos de polimerización provenientes de datos de planta piloto y/ o estudios de simulación. A la hora del "scale-up", se pondrá especial cuidado en la agitación y transferencia de calor.

Se utilizan para la obtención de Nylon 6, resinas fenólicas, urea-formaldehido, melanina-formaldehido,...

Han sido reemplazados por los reactores continuos debido a su mayor capacidad de producción.

Semibatch

Aquí, los reactivos (formaldehido en el caso de las resinas formofenólicas) o iniciadores (polimerizaciones de radical libre) se añaden durante el curso de la polimerización.

En el caso de las polimerizaciones de condensación el producto de condensación es continuamente eliminado (agua) para dirigir la polimerización reversible hacia el polímero más que hacia el monómero.

El uso de una estrategia de este tipo, da al diseñador de procesos grados extra de libertad: desarrollo de procedimiento de operación normal y toma de acciones de control para corregir desviaciones provenientes de la operación normal.

La copolimerización semibatch se realiza para mantener constante la composición de copolímero cuando los comonómeros tienen reactividades que varían poco. La adición del iniciador en forma semibatch, se realiza para mantener el control de temperatura y la adición de iniciador o agente de transferencia de cadena se utiliza también para mantener al distribución de pesos moleculares deseada.

Flujo pistón

En este tipo de reactor, la masa de reactivos se bombea a lo largo del tubo a una velocidad tal que la reacción se produzca de forma deseada.

Cada elemento de la mezcla de reacción se identifica como un reactor batch individual.

Se obtienen altas conversiones y elevados pesos moleculares. Poseen bajos costes económicos.

Los reactores tubulares son aplicables en polimerizaciones de grandes volúmenes y tienen excelentes cualidades en la transferencia de calor. Por otro lado, son vulnerables pues pueden ser obstruidos por pequeñas cantidades de polímero. Se tendrá que tener en cuenta para este caso: la agitación, la difusión, distribución de pesos moleculares y el factor de ensuciamiento de las paredes del reactor.

La temperatura a lo largo del reactor se controla mediante camisa de refrigeración.

Para soluciones viscosas se producirán bajas velocidades en la pared.

Estudios sobre la desviación existente entre flujo pistón y polimerización tubular han sido realizada por Hamer y Ray (10).

Se utilizan en la producción de Nylon 6 y 66.

Tanque agitado (continuo)

En este tipo de reactores los reactivos son alimentados continuamente y los productos continuamente obtenidos para asegurar que el sistema mantiene estado estacionario.

Su utilización es justificada para altos volúmenes de productos. Se obtienen altos rendimientos con bajo coste de proceso.

La velocidad de polimerización es constante y contribuye a la homogeneidad del producto, pero puede ser eclipsado por la no homogeneización producida por la amplia distribución de tiempos de residencia.

Como la velocidad de polimerización varía con las condiciones de operación, este tipo de sistemas puede ser dimensionado para la velocidad de polimerización en las condiciones de diseño. En la práctica se utiliza un tren de reactores de igual tamaño para minimizar la complejidad en el diseño seguido de un reactor tubular

cual es el mecanismo de reaccion para la polimerizacion de resina acrilica por emulsion?

ResponderEliminar